Het was na de maandelijkse update van 27 februari even stil rond de ontwikkeling van de Hill helikopter maar we kregen afgelopen zaterdag 5 april een video update van Dr. Jason Hill. In een 18 minuten durende update geeft Jason een stand van zaken rondom de GT50 turbinemotor. In de video hieronder kun je de ganse presentatie volgen.

Hill is gestart met een iteratieve cyclus – bouwen, testen, problemen vinden, repareren, opnieuw testen – de kern van het Hill ontwikkelingsproces. Hier de stappen van de afgelopen maand:

Upgrade van de startergenerator (MGU).

Herinnert u zich de Motor Generator Unit (MGU)? Deze is cruciaal voor het starten van de GT50 en het genereren van stroom. Onze eerste tests waren succesvol, maar lieten gebieden zien die voor verbetering vatbaar waren, met name met de rotorpositiesensor en het balanceren van de hogesnelheidscomponenten.

Om soepel te kunnen werken bij ongelooflijk hoge snelheden (tot 40.000 RPM!) was er zo'n nauwkeurige balancering nodig met het originele "lagerloze" ontwerp dat massaproductie onpraktisch werd. Daarom hebben we de MGU opnieuw ontworpen met een robuuster, traditioneel ontwerp met dubbele lagers en hebben we ook een nieuwe rotorpositiesensor ontworpen, geïntegreerd en gevalideerd. Het aangepaste systeem wordt nu getest onder elektrische belasting.

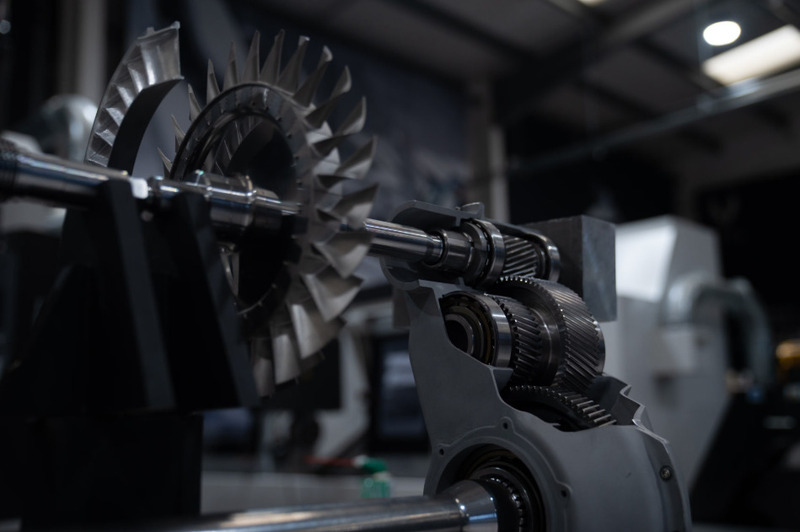

Testbank voor snelheidsreductietandwielkasten (SRG)

Door middel van strenge tests op de testbank kunnen we mogelijke problemen identificeren en oplossen voordat deze de motor bereiken. Zo weten we zeker dat de SRG klaar is voor de eisen van de vlucht. De installatie simuleert de volledige belasting van de aandrijflijn van de motor: de invoer van de turbine (bij 35.500 tpm!), de aandrijving van de staartrotor en de aandrijving van de hoofdrotor.

Door middel van strenge tests op de testbank kunnen we mogelijke problemen identificeren en oplossen voordat deze de motor bereiken. Zo weten we zeker dat de SRG klaar is voor de eisen van de vlucht. De installatie simuleert de volledige belasting van de aandrijflijn van de motor: de invoer van de turbine (bij 35.500 tpm!), de aandrijving van de staartrotor en de aandrijving van de hoofdrotor.

De geavanceerde testbank, met een hogesnelheidsaandrijfmotor en industriële systemen die motorfuncties nabootsen (oliepompen, kleppen), nadert de eindassemblage. De volgende stappen bestaan uit eerste tests om de oliestralen te kalibreren, wat zorgt voor nauwkeurige smering. Vervolgens gaan we over op contactpatchtesten, prestatie- en warmteafwijzingsanalyse en ten slotte de volledige 5.000 uur durende duurloop.

Firewall- en inlaatverbeteringen

- Firewall: Basismateriaaltesten zijn voltooid. We hebben ook succesvol ablatieve coatings getest. Als de hoofdfirewall ooit wordt doorbroken, zet deze coating uit door hitte, waardoor een tijdelijke isolatielaag ontstaat om de structuur van de helikopter lang genoeg te beschermen voor een veilige landing.

- Motorinlaat: Omdat er accessoires aan de voorkant van de motor werden toegevoegd en deze werden geïntegreerd met de Gen 2-romp, hebben we het inlaattraject opnieuw ontworpen. De geoptimaliseerde radiale inlaat biedt een groot oppervlak voor een soepele luchtstroom naar de gevoelige compressor, waardoor drukval wordt geminimaliseerd en naadloos wordt geïntegreerd met het toestelframe.

Brandstofsproeiers en verbrandingstesten

We zijn onze unieke duplex-brandstofmondstukken aan het verfijnen en bereiden ons voor op kritische verbrandingstesten.

- Brandstofsproeier: Alex ontwerpt een speciale hydraulische testopstelling om de prestaties van sproeiers onafhankelijk te verifiëren. Hierbij worden stroomsnelheden, sproeipatronen en vernevelingskwaliteit gemeten met behulp van geavanceerde sensoren en laserscanning.

- Validatie van de verbranding: we analyseren de interactie tussen de sproeikop en de luchtwervelaar, om een stabiele en robuuste verbranding te garanderen over het gehele werkingsbereik van de motor.

Compressor, bladen en assen

- Compressor: We hebben de bladvormen subtiel aangepast, waardoor de massastroom en efficiëntie zijn toegenomen (nu 2% hoger!). We hebben ook een coating op de shroud aangebracht, waardoor er minder speling is bij de punt voor maximale prestaties en bescherming tegen mogelijke titaniumbranden.

- Turbinebladen: We hebben enorme vooruitgang geboekt, van de aanvankelijke problemen naar het betrouwbaar gieten van bladen met uitstekende vulling en oppervlakteafwerking, hier in eigen huis. De volgende stappen zijn het overschakelen naar de uiteindelijke superlegering en het perfectioneren van de kristalstructuur voor optimale sterkte.

- Aandrijfassen: Deze vereisen ongelooflijk dunne wanden maar toch sterk te zijn. Het productieproces (diep boren, warmtebehandeling, harde bewerking) is complex en warmtebehandeling kan kromtrekken veroorzaken. Mick en het team hebben geavanceerde bewerkingstechnieken ontwikkeld om ervoor te zorgen dat de uiteindelijke onderdelen voldoen aan de exacte toleranties. De hoofdaandrijfas van de motor ondergaat momenteel dit proces.

Het is leuk om alle stappen van de ontwikkeling van de GT50 turbine mee te kunnen volgen maar de vraag blijft of de timing voor de eerste engine-run op 28 juni 2025 zal worden gehaald en hoe het prototype van de GT50 zich zal verhouden t.o.v. de ontwerpspecificaties.

Foto's © Hill Helicopters

Video: